Stahlemail der Verbundwerkstoff

Die ausgezeichnete chemische Beständigkeit von Email gegen Säuren, Laugen und neutrale organische Medien erlaubt einen sehr breiten Anwendungsbereich. Die glatte Oberfläche und die stark reduzierten Toträume an den Verbundstellen der Emailbauteile, erleichtert die Reinigung der Anlage, auch bietet sie guten Widerstand gegen abrasive Medien.

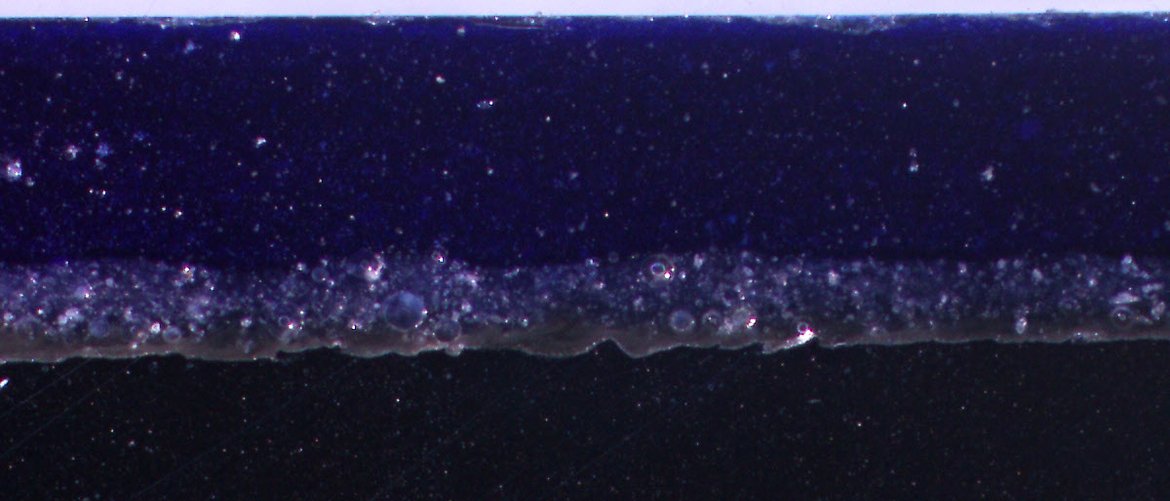

Das von uns nach höchsten europäischen Standards hergestellte Stahlemail ist das Ergebnis jahrzehntelanger Forschung und Entwicklung im eigenen Labor mit eigener Email-Schmelzeinrichtung. Der verwendete Stahl unterliegt engster Analysebegrenzungen. Der Verbund wird beim gesteuerten Brennen durch physische Verkrallung des fliessenden Emails mit der definiert rauen Oberfläche des Stahls einerseits und andererseits den chemischen Prozess der zur Oxydationsschicht zwischen Stahl und Grundemail führt, hergestellt.

Die Verbindung bleibt über die Transformationspunkte des Stahls beim Aufheizen und Abkühlen hinweg stabil. Die Regel ist siebenmaliges Brennen bei bis zu 850°C für Deckemail.

Das Email

Emails werden nach der individuellen Rezeptur in eigenen oder fremden Schmelzeinrichtungen aus ca. 15 Einsatzstoffen bei ca. 1.400 °C aufgeschmolzen. Die Qualitätssicherung erfolgt im Labor nach genormten Verfahren. Für die Aufbereitung zu verarbeitbarem Schlicker, wendet jeder Produzent seine Technologie an. Kugelmühlen gewährleisten die Mahlfeinheit und die Vermischung von Trägerwerkstoff, Email, Stellsalzen und Wasser in gewünschter Viskosität. Der abschliessende Siebvorgang schliesst jede Verunreinigung im Schlicker aus.

Der Stahl

Zur Emaillierung verwendeter Kohlenstoffstahl wird mit stark eingeschränkter Analyse beschafft und qualitätsgesichert. Schweisszusatzwerkstoffe unterliegen den gleichen Anforderungen. Während der Umformung und Schweissung, dürfen nur minimalste Gefügeveränderungen eintreten. Schweissnähte sind frei von Poren und Einschlüssen. Nähte und ausgasender Stahl weisen kaum Gefügeveränderungen auf. Konstruktiv ist sicherzustellen, dass die überdimensionierten Wandstärken Brennverzüge ausschliessen. Notwendige Wandstärkenveränderungen während der Aufheiz- und Abkühlphasen in den Transformationsphasen dürfen keine Linien- oder Rissbildung im Email bewirken.

Die Emaillierung

Grundsätzlich unterscheidet man Dünschichtemaillierung (6-7 maliges Applizieren und Bremen) und Dickschichtemaillierung (3-4 maliges Applizieren und Brennen). Die Estrella emailliert grundsätzlich im Dünnschichtverfahren um eine qualitativ hochwertige Blasenstruktur und damit Langlebigkeit der Bauteile zu gewährleisten. Angestrebt werden ca. 0,4 mm Grundemail (nicht chemisch beständig) und ca. 0,8 – 1,4 mm Deckemail. Die zulässigen Gesamtschichtdicken betragen 1,0 – 2,2, mm, bei Kleinteilen 0,8 – 2,0 mm. Die Brenntemperatur des Grundemails liegt ca. 100 °C höher als die des Deckemails. Je nach Emaildesign werden Temperaturen von 800 – 850 °C für Deckemail gefahren. DIN-Normen nennen die Qualitätskriterien der Emailschicht und die zulässigen Brennverzüge der Bauteile.

Kontrolle und Abnahme

Nach den acht Zwischenprüfungen während der Fertigung, schliesst die Endkontrolle mit den entsprechenden Prüfprotokollen die Fertigung ab. Der Kunde nimmt die Bauteile offiziell nochmals durch fachkundige Inspektoren ab, stempelt die Bauteile und gibt die Verpackung und Lieferung frei. Der Gefahrenübergang wird mit dem Kundenauftrag definiert.